行業(yè)應(yīng)用分類

激光切割

精密蝕刻

- 金屬蝕刻加工

- 鉬銅蝕刻|煙感器防蟲網(wǎng)|微穿孔板|板式換熱器板片|接觸片|蝕刻光學(xué)元件|鉬片|金屬薄片蝕刻|視闌|發(fā)熱絲|調(diào)速電阻片|引線框架|光闌|狹縫片|汽車風(fēng)機(jī)電阻片|掩膜板

- 精密蝕刻加工

- 吹風(fēng)筒入風(fēng)網(wǎng)|五金蝕刻加工|蝕刻零件|網(wǎng)格板|狹縫光柵|篩網(wǎng)|墊圈|擋光片|防塵網(wǎng)|花灑出水片|屏蔽罩|磨腳器|墊片|喇叭網(wǎng)|屏蔽盒

- 高端金屬蝕刻

- 無反光黑化|扼流圈天線|氫燃料電池流道板|狹縫盤|精密零件蝕刻|導(dǎo)熱板|網(wǎng)格刀|叉指電極|涂頭墊片|膜片|小孔加工|VVT閥濾網(wǎng)|微孔加工|微通道蝕刻|閥片|流道板|彈簧片|復(fù)印機(jī)充電針|充電柵網(wǎng)|可閥蓋板|光柵|碼盤

精密蝕刻沖壓機(jī)加工

產(chǎn)品詳細(xì)描述

金屬蝕刻(etching)是將材料使用化學(xué)反應(yīng)或物理撞擊作用而移除的技術(shù)。金屬蝕刻技術(shù)可以分為濕蝕刻(wet etching)和干蝕刻(dry etching)兩類。金屬蝕刻是由一系列復(fù)雜的化學(xué)過程組成,不同的腐蝕劑對(duì)不同金屬材料具有不同的腐蝕性能和強(qiáng)度

金屬的種類不同,其蝕刻的工藝流程也不同,但大致的工序如下但大致的工序如下:耀達(dá)發(fā)金屬蝕刻廠板→清潔除油→水洗→干燥→貼膜或絲網(wǎng)印刷油墨→干燥→曝光圖形→顯影→水洗干燥→蝕刻→退膜→干燥→檢驗(yàn)→成品包裝。

通常所指金屬蝕刻也稱光化學(xué)金屬蝕刻(photochemical etching),指通過曝光制版、顯影后,將要金屬蝕刻區(qū)域的保護(hù)膜去除,在金屬蝕刻時(shí)接觸化學(xué)溶液,達(dá)到溶解腐蝕的作用,形成凹凸或者鏤空成型的效果。最早可用來制造銅版、鋅版等印刷凹凸版,也廣泛地被使用于減輕重量(Weight Reduction)儀器鑲板,銘牌及傳統(tǒng)加工法難以加工之薄形工件等的加工;經(jīng)過不斷改良和工藝設(shè)備發(fā)展,亦可以用于航空、機(jī)械、化學(xué)工業(yè)中電子薄片零件精密金屬蝕刻產(chǎn)品的加工,特別在半導(dǎo)體制程上,金屬蝕刻更是不可或缺的技術(shù)

金屬蝕刻工藝流程

金屬的種類不同,其蝕刻的工藝流程也不同,但大致的工序如下:金屬蝕刻板→清潔除油→水洗→干燥→貼膜或絲網(wǎng)印刷油墨→干燥→曝光圖形→顯影→水洗干燥→蝕刻→退膜→干燥→檢驗(yàn)→成品包裝。

1耀達(dá)發(fā)金屬蝕刻前的清潔工序

在不銹鋼或其它金屬蝕刻之前的工序都是清潔處理,主要的作用就是清除材料表面的臟污,灰塵,油漬等。這首工序是否很好的完成,是保證貼膜或絲印油墨與金屬表面是否具有良好附著力的關(guān)鍵工序,因此必須要徹底清除金屬蝕刻表面的油污及氧化膜。除油應(yīng)根據(jù)工件的油污情況定出方案,最好在絲印油墨前進(jìn)行電解除油,保證除油的效果。除氧化膜也要根據(jù)金屬的種類及膜厚的情況選用最好的浸蝕液,保證表面清洗干凈。在絲網(wǎng)印刷前要干燥,如果有水分,也會(huì)影響油墨的附著力,而且影響后續(xù)圖紋蝕刻的效果甚至走樣,影響蝕刻效果。

2.貼干膜或絲印油墨感光膠層

根據(jù)實(shí)際的產(chǎn)品材質(zhì),厚薄以及圖形的精密寬度確認(rèn)采用干膜或濕膜絲印,針對(duì)不同的厚薄產(chǎn)品,在涂感光膠層時(shí),要考慮到產(chǎn)品的圖形需要的蝕刻加工的時(shí)間等因素,以便制得較厚或適用較薄的的感光膠層,這樣才使得遮蓋性能好,金屬蝕刻加工出的圖紋清晰度高。

3.干燥

貼膜或滾涂絲印油墨完成后,需要徹底的將感光膠層進(jìn)行干燥,為曝光工序進(jìn)行準(zhǔn)備工序,同時(shí)需要保證表面清潔,無粘連,雜質(zhì)等。

4.曝光

此工序?yàn)榻饘傥g刻的重要工序,曝光能量的大小會(huì)根據(jù)產(chǎn)品的材料的厚度,精密精細(xì)度來考慮。這也是一個(gè)蝕刻加工企業(yè)的技術(shù)能力的體現(xiàn)。曝光工序決定了蝕刻能否保證有較好的尺寸管控精度等要求。

5.顯影

金屬蝕刻板的表面感光膠層經(jīng)過曝光處理后,圖形膠層經(jīng)過光照后固化的金屬板上,此后要將圖形中不需要的,即要將需要腐蝕掉的部份裸露出來。顯影的工序也決定的產(chǎn)品最終尺寸能否達(dá)到要求。此工序?qū)a(chǎn)品上覆蓋的不需要感光膠層會(huì)完全的清除掉。

6.蝕刻或腐蝕工序

最為關(guān)鍵的工序,產(chǎn)品前制工序完成后。會(huì)進(jìn)行進(jìn)行化學(xué)藥液的蝕刻。此過程決定了最終產(chǎn)品是否合格的關(guān)鍵工序。整個(gè)過程涉及到了蝕刻藥水的濃度,溫度,壓力,速度等參數(shù),產(chǎn)品的質(zhì)量均需要由這些參數(shù)共同決定。

7.退膜

蝕刻后的產(chǎn)品,表面仍覆蓋著一層感光膠層覆蓋著。這道工序需要將蝕刻加工完后的產(chǎn)品表面的感光膠層進(jìn)去退膜去除。由于感光膠層是酸性物質(zhì),因此絕大多數(shù)均采用酸堿中和法進(jìn)行膨松,溢流水洗加超聲波清潔后,除去表面的感光膠層。本工序主要防止有感光膠的殘留。

8.退膜完成后,剩下的就是檢查,包裝。尺寸的檢查保證不能有任何不良品流出到客戶手上。

減少側(cè)蝕和突沿,提高金屬蝕刻加工系數(shù)

側(cè)蝕產(chǎn)生突沿。通常印制板在金屬蝕刻液中的時(shí)間越長(zhǎng),(或者使用老式的左右搖擺蝕刻機(jī))側(cè)蝕越嚴(yán)重。側(cè)蝕嚴(yán)重影響印制導(dǎo)線的精度,嚴(yán)重側(cè)蝕將使制作精細(xì)導(dǎo)線成為不可能。當(dāng)側(cè)蝕和突沿降低時(shí),蝕刻系數(shù)就升高,高的蝕刻系數(shù)表示有保持細(xì)導(dǎo)線的能力,使蝕刻后的導(dǎo)線接近原圖尺寸。電鍍蝕刻抗蝕劑無論是錫-鉛合金,錫,錫-鎳合金或鎳,突沿過度都會(huì)造成導(dǎo)線短路。因?yàn)橥谎厝菀讛嗔严聛恚趯?dǎo)線的兩點(diǎn)之間形成電的橋接。

提高板子與板子之間蝕刻加工速率的一致性

在連續(xù)的板子蝕刻中,金屬蝕刻加工速率越一致,越能獲得均勻蝕刻的板子。要達(dá)到這一要求,必須保證蝕刻液在蝕刻的全過程始終保持在最佳的蝕刻狀態(tài)。這就要求選擇容易再生和補(bǔ)償,蝕刻速率容易控制的蝕刻液。選用能提供恒定的操作條件和對(duì)各種溶液參數(shù)能自動(dòng)控制的工藝和設(shè)備。通過控制溶銅量,PH值,溶液的濃度,溫度,溶液流量的均勻性(噴淋系統(tǒng)或噴嘴以及噴嘴的擺動(dòng))等來實(shí)現(xiàn)。

提高整個(gè)板子表面耀達(dá)發(fā)金屬蝕刻加工速率的均勻性

板子上下兩面以及板面上各個(gè)部位的蝕刻均勻性是由板子表面受到金屬蝕刻劑流量的均勻性決定的。蝕刻過程中,上下板面的蝕刻速率往往不一致。一般來說,下板面的蝕刻速率高于上板面。因?yàn)樯习迕嬗腥芤旱亩逊e,減弱了蝕刻反應(yīng)的進(jìn)行。可以通過調(diào)整上下噴嘴的噴啉壓力來解決上下板面蝕刻不均的現(xiàn)象。蝕刻印制板的一個(gè)普遍問題是在相同時(shí)間里使全部板面都蝕刻干凈是很難做到的,板子邊緣比板子中心部位蝕刻的快。采用噴淋系統(tǒng)并使噴嘴擺動(dòng)是一個(gè)有效的措施。更進(jìn)一步的改善可以通過使板中心和板邊緣處的噴淋壓力不同,板前沿和板后端間歇金屬蝕刻蝕刻的辦法,達(dá)到整個(gè)板面的蝕刻均勻性。

金屬蝕刻加工的一些共性特點(diǎn)說明

關(guān)于開模及費(fèi)用: 相對(duì)低廉的開模費(fèi)用,普通的情況下200-1000元不等(特殊的玻璃光罩會(huì)貴一些)。更新設(shè)計(jì)的時(shí)間快,最快可一天內(nèi)即可完成設(shè)計(jì)的更新并完成模版制作,且成本較小。

新產(chǎn)品的開發(fā)周期:針對(duì)金屬蝕刻加工工藝的新產(chǎn)品開發(fā)可以更靈活,費(fèi)用低。設(shè)計(jì)人員在新品開發(fā)時(shí),可以提前和我們溝通,這樣可以經(jīng)過雙方的討論,來規(guī)避一些設(shè)計(jì)上的缺陷。比如:設(shè)計(jì)的材料厚度,設(shè)計(jì)的加工管控精度,可以蝕刻的最小孔,最小的縫隙等。可以提前將設(shè)計(jì)圖發(fā)至郵箱:ly@sz-ydf.com進(jìn)行前置討論。或電話聯(lián)系:劉生135 3425 7051

金屬蝕刻加工可實(shí)現(xiàn)的一些特殊作用:金屬蝕刻加工可以實(shí)現(xiàn)沖壓,切割或CNC達(dá)不到的凹凸效果:比如一些LOGO,品牌標(biāo)識(shí)等,且立體感強(qiáng),圖案任意,精細(xì)度高

金屬蝕刻加工通用的一些可管控精度:依據(jù)材料材質(zhì),厚度,本廠加工精度大約可以換算成材料厚度的10%,比如0.1mm厚的不銹鋼,可管控的精度為+/-0.01mm

金屬蝕刻可加工的一些形狀:幾乎可以任意形狀。依據(jù)材料厚度的不同,形狀可開的最小開孔會(huì)有所不同,越厚的板子,可開的形狀間隙需要越大。復(fù)雜外形的產(chǎn)品同樣可以蝕刻,無需額外增加成本。

金屬蝕刻可加工一些材料厚度:最為理想狀態(tài)是:0.05mm-0.5mm厚度區(qū)間。目前本廠可加工材料厚度控制在0.02mm-2.0mm。越厚的板材需要蝕刻加工的時(shí)間會(huì)更久,相對(duì)成本會(huì)更高。同時(shí),超薄的材料加工成本也不會(huì)低,過程管控防變形等操作需要特殊對(duì)待。

蝕刻加工可以加工一些材質(zhì):理論上,所有的金屬材料均可以被腐蝕或蝕刻加工。只是針對(duì)不同的材料會(huì)采用不同的化學(xué)配方,抗腐蝕性能好的材料比如金,銀等甚至需要王水型蝕刻配方才能蝕刻。考慮到風(fēng)險(xiǎn)因素及量產(chǎn)性,本廠絕大部份采用SUS304,SUS316不銹鋼蝕刻加工,以及所有的銅材,銅合金,鉬片類材料均可以蝕刻。

蝕刻加工特別優(yōu)點(diǎn):由于金屬蝕刻加工是通化學(xué)藥水的方式進(jìn)行浸蝕。

1.最為顯著的優(yōu)點(diǎn)就是產(chǎn)品跟原材料保持高度一致。不改變材料的性狀,不改變材料應(yīng)力(除表面半蝕刻的以外),不改材料的硬度,拉伸強(qiáng)度及屈服強(qiáng)度及延展性。基加工過程在設(shè)備中是經(jīng)過霧化的狀態(tài)進(jìn)行蝕刻,表面無明顯壓力。

2.沒有毛剌:產(chǎn)品加工過程,全程無沖壓力,因此不會(huì)產(chǎn)生卷邊,突點(diǎn),壓點(diǎn)。

3.可以和后工序沖壓配合完成產(chǎn)品的單獨(dú)成型動(dòng)作,可以有掛點(diǎn)的方式進(jìn)行整版電鍍,背膠,電泳,黑化等,相對(duì)成本更為節(jié)省。設(shè)計(jì)掛點(diǎn)方式可以聯(lián)系劉先生:ly@sz-ydf.com;135 3425 7051

4.小型化,多樣化同樣可以應(yīng)對(duì),且周期短,成本小。這就為國(guó)內(nèi)外一些小型或獨(dú)角獸型的公司提供一更好的解決方案,用我們的專門的樣品制樣組,達(dá)到快速交期的目的,同時(shí)產(chǎn)品質(zhì)量又能得以保證。

金屬蝕刻加工的連接點(diǎn)設(shè)計(jì)方式

|

金屬蝕刻加工厚度對(duì)應(yīng)的連接大小設(shè)計(jì)參考

|

||||

|

厚度mm

|

內(nèi)凹設(shè)計(jì)(形成產(chǎn)品缺口)

|

外凸設(shè)計(jì)(形成產(chǎn)品邊緣毛剌)

|

||

|

蝕進(jìn)深度

|

蝕進(jìn)寬度

|

凸出高度

|

凸出寬度

|

|

|

0.10

|

0.15

|

0.60

|

0.05-0.15

|

0.12-0.15

|

|

0.15

|

0.2

|

0.75

|

0.05-0.15

|

0.12-0.15

|

|

0.20

|

0.25

|

0.90

|

0.05-0.15

|

0.12-0.15

|

|

0.25

|

0.3

|

0.90

|

0.20

|

0.12-0.15

|

|

0.30

|

0.35

|

1.00

|

0.20

|

0.2

|

|

0.40

|

0.4

|

1.30

|

0.20

|

0.3

|

|

0.50

|

0.4

|

1.50

|

0.30

|

0.4

|

|

0.60

|

0.4

|

1.60

|

0.36

|

0.4

|

|

0.70

|

0.4

|

1.65

|

0.30

|

0.5

|

|

0.80

|

0.45

|

2.40

|

0.40

|

0.5

|

|

1.00

|

0.45

|

2.50

|

0.40

|

0.5

|

備注:所示單位均為mm單位

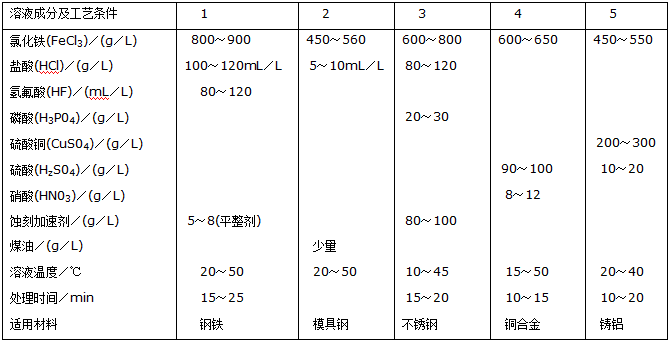

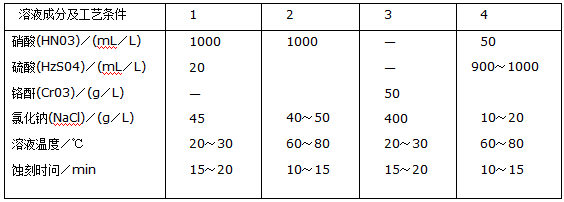

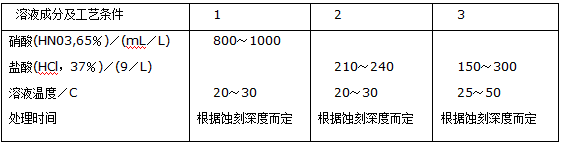

化學(xué)蝕刻溶液配方及工藝條件

蝕刻不同的金屬要采用不同的溶液配方及工藝條件,常用金屬材料的蝕刻溶液配方及工藝條件見表6—4~表6-6。

表6-4金屬化學(xué)蝕刻溶液的配方及工藝條件

地址:深圳市寶安區(qū)福永街道塘尾和沙路富民工業(yè)區(qū)B5棟1樓(總部)

深圳產(chǎn)線2:深圳市寶安區(qū)西鄉(xiāng)街道金德路2號(hào)草圍第二工業(yè)區(qū)雙聯(lián)精密J棟2樓(分部)

直線:劉先生135 3425 7051(同微信) 傳真:0755-2991 8923;技術(shù)支持:0769-8572 0205 盧工

郵箱:ly@sz-ydf.com ;QQ劉先生:252292527;阿里旺旺-劉先生 :xieliuliu

公司網(wǎng)址:m.gcdws.cn

相關(guān)產(chǎn)品

.jpg)